一、引言

为了降低交通运输行业对石油的依赖性、减少空气污染和二氧化碳排放,我国大力推广新能源汽车,包括混合动力汽车(HEV)、纯电动汽车(EV)、燃料电池电动汽车(FCEV)。对于混合动力汽车和电动汽车,需要研发用于新的电力电子和电机技术,包括牵引电机、逆变器/变频器、传感器、控制系统和其他接口电子设备有关的技术。

本文介绍了新能源汽车电机绝缘的发展趋势,以及相对应的绝缘解决方案。

新能源汽车油冷电机趋势:油冷电机设计是将电机与变速箱集成在一起,用变速箱油被用来冷却结构里的电机或者发电机,可以节约空间,提高冷却效率。油冷设计对绝缘系统带来了新的挑战。由于电机的绝缘材料会在高低温条件下与ATF油(化学介质)长期接触,所以油冷电机的绝缘评估既需考虑到传统的热、电、环境因素等,也要考虑材料及系统与变速箱油的兼容性。如果绝缘材料和ATF油有兼容性问题,会造成驱动电机的绝缘提前失效,进而导致电机故障。

分布动力新能源汽车轮毂电机趋势:轮毂电机驱动系统的布置非常灵活, 它可以使电动汽车成为2个前轮驱动、2个后轮驱动或4轮驱动。从目前发展趋势以及各种驱动技术的特点来看, 轮毂电机将是电动汽车的最终驱动形式, 也是现阶段电动汽车研究的热点和难点之一。

二、新能源汽车油冷电机绝缘系统评估

目前在汽车电机行业内油冷电机绝缘系统可靠性测试还没有相关指导方法,杜邦早在10年前就开始探索油冷电机的测试方法,并与国内外新能源电机客户一起合作进行绝缘系统的耐油性测试。

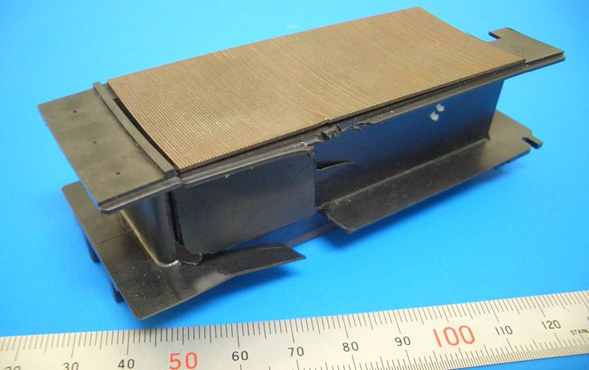

图1 油冷电机示意图

目前新能源汽车电机的槽绝缘普遍采用的是聚芳酰胺纤维纸(Nomex®T410)和聚酰亚胺薄膜聚芳酰胺纤维纸柔软复合材料(NHN)。本文分析了在油冷电机绝缘系统的评估方法,并评估了两种槽绝缘 Nomex® T410和NHN在变速箱油中的兼容性。

1)新能源汽车电机槽绝缘

杜邦Nomex®T410是聚芳酰胺纤维纸纤维,运用特殊的造纸工艺制作而成,采用的单层一体化结构。如图2所示:

图2 纯纸的单层一体化结构

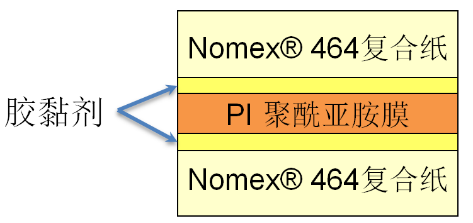

NHN是采用杜邦Nomex®464LAM纸与聚酰亚胺薄膜(PI)复合而成的三层结构,Nomex® 464LAM纸与聚酰亚胺膜用胶黏剂黏合。如图3所示:

图3 复合纸三层复合结构

2)新能源汽车用自动变速箱油

新的运行工况对变速箱油提出了新的要求,但是目前的新能源汽车(混动、纯电动)仍旧采用的传统润滑油。传统汽车的变速箱油工作温度在100C左右,新能源汽车的变速箱工作温度会在120C-130C以上。电机表面的局部温度甚至有可能超过180C, 远高于变速箱油的正常工作温度。高温的出现会对变速箱油提出更高的要求,比如固体油品的氧化,热稳定性。还有就是电机的高分子聚合物绝缘材料跟油的兼容性,比如固液两相的高温热稳定性,热氧化,水解等问题。

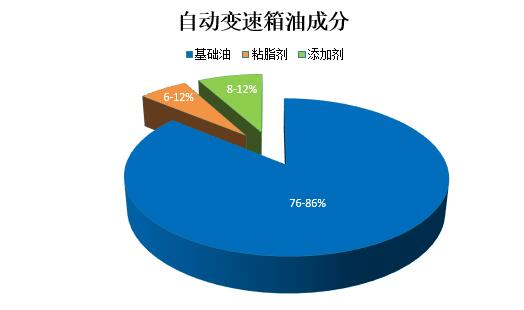

目前变速箱油的成分是由基础油,粘脂剂和添加剂组成,如图4所示:

图4 自动变速箱油成分

3)油兼容性试验测试方法

当前绝缘行业中主要有两个标准来评估固体绝缘材料浸在液体中的老化性能:

IEEE C57.100-2011 “IEEE Standard Test Procedure for Thermal Evaluation of Liquid-Immersed Distribution and Power Transformers”

GB/T 22578.1-2017 电气绝缘系统(EIS)液体和固体组件的热评定 第一部分:通用要求

这两个评估方法在油浸变压器中被广泛的采用,杜邦公司考虑到实际应用的情况,将这两个标准的部分试验方法引入到新能源电机行业作为评估绝缘材料与油兼容性的指导方法。

具体测试方法是:首先将变速箱油倒入密封管中,然后将NHN和Nomex®T410,分别放入装了变速箱油的密封罐中,最后将管子进行密封。分别在155°C 40小时, -40°C 8小时条件下老化处理,在各个循环后取出样品分别进行测试,并评估性能下降情况,同时观察材料有无出现表面分层或破损等现象。为了模拟车辆变速箱中会的潮气工况,我们会在密封管里加入微量的水分。

4)油兼容性试验测试数据

根据上述的测试方法,杜邦实验室测试了Nomex®T410与Nomex®464复合而成NHN,在ATF油的耐油表现:

测试样品如表1所示:

产品 0.25mmNHN 0.25mmNomex®T410

厚度(mm) 0.258 0.260

ATF油: Dexron-VI

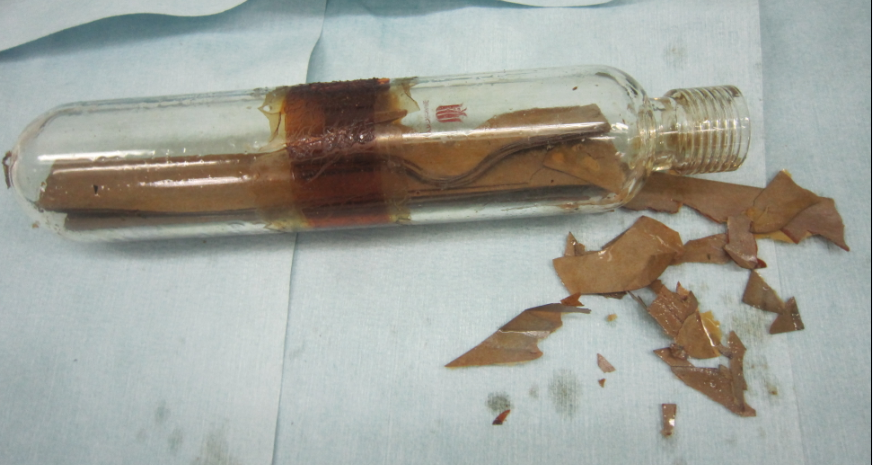

图5 在油中老化的NHN

图6 添加潮气,在油中老化的NHN

NHN在ATF油中机械性能产生明显的下降,三层复合结构出现了分层。

NHN产生分层的原因是因为NHN复合纸的胶水的耐油性差,与变速箱油发生溶胀反应。油分子进入胶层,造成NHN复合绝缘纸的分层。

图7 经过8周期在油中老化的Nomex®T410

图8 添加微量潮气,在油中老化的Nomex®T410

Nomex®T410 在油里表现出良好的兼容性,这是因为聚芳酰胺材料本身具有非常良好的化学兼容性,而且它是单层一体化的结构,所以无论是在油中机械性能,还是电气性能,表现的都是非常稳定。

三、杜邦电机解决方案

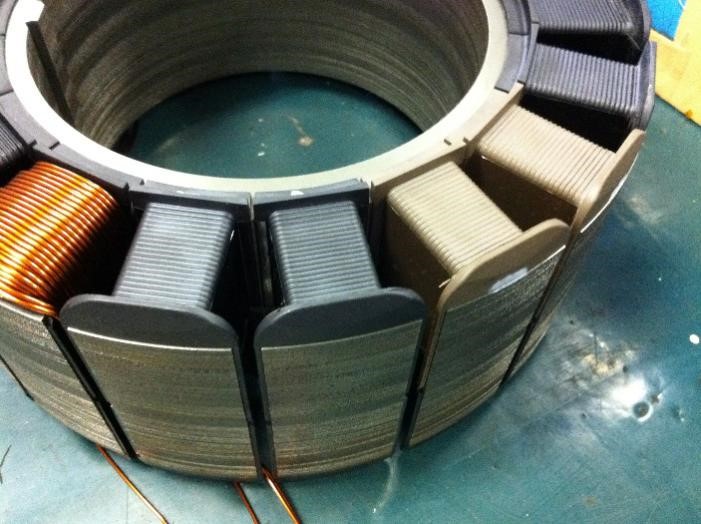

1、轮毂电机形式之一:集中式绕组

广泛用于混合动力汽车/电动汽车牵引电动机的绝缘材料有两种。第一种是用于“分布式绕组电动机”的绝缘纸,用于相地绝缘。另一种是用于“集中式绕组电机”的绝缘骨架,其有助于简化自动制造过程,并形成紧凑的电机空间。图9显示了集中式绕组电机的骨架绝缘。

图9 电机集中式绕组的骨架绝缘

图10 传统纯注塑材料骨架绝缘容易受损

然而,针对电机骨架各个部件的不同要求,优化现有骨架设计并非易事。例如,骨架两端的机械强度应足以应对线圈绕组。另一方面,骨架绝缘槽需要电阻和柔韧性,而不是高机械刚度。特别是,由于树脂的热性能和成型工艺问题,无法减小现有骨架绝缘的厚度。因此,成型部件的最小厚度约为500~600微米。图10显示了骨架在成型过程中失败的情况,这通常是由于成型槽又薄又长,树脂流动不畅造成的。

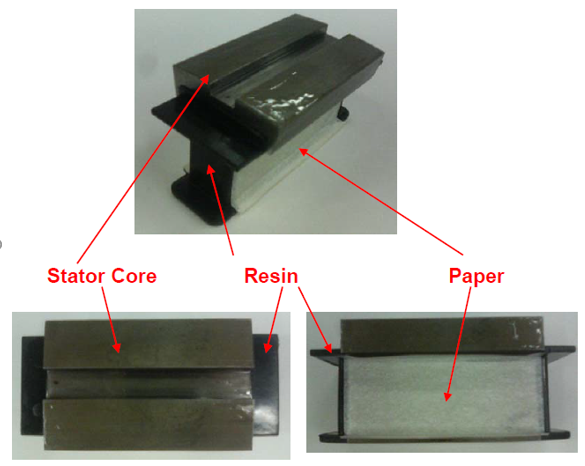

2)采用NOMEX®绝缘纸和HTN树脂的新型绝缘骨架

图11 杜邦超薄型混合式绝缘骨架

新型骨架绝缘材料包括NOMEX®绝缘纸和HTN高温尼龙树脂。HTN树脂力学强度好,应用于绝缘骨架两端能应对机械绕组压力,并引导绕线过程。NOMEX®绝缘纸厚度为170~250mm,位于槽内。

这种新型骨架绝缘结构为混合动力汽车/电动汽车电机绝缘提供了优化解决方案。新型骨架绝缘的成型工艺与现有传统骨架不同。首先,NOMEX®绝缘纸放在电机铁芯的两个槽内。然后将电机铁芯的NOMEX®绝缘纸与HTN树脂在成型模具中注塑。在成型过程中,NOMEX®绝缘纸和HTN树脂注塑成为具有良好化学粘合强度的成型骨架。图11显示了新型骨架绝缘的概念。

3)杜邦电机解决方案的价值

① 使用NOMEX®绝缘纸,绝缘槽厚度降低

现有传统骨架的绝缘槽材料最小厚度为600~800微米。相反,新型骨架绝缘的NOMEX®绝缘纸只有170~250微米厚,但性能不亚于混合动力汽车/电动汽车牵引电机的绝缘槽(见图12)。

图12 杜邦超薄绝缘骨架与现有骨架的绝缘厚度

② 全寿命周期下的高可靠性

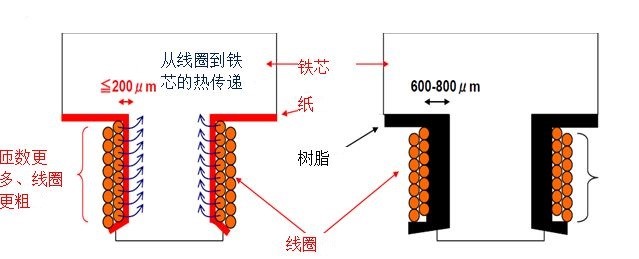

新能源汽车电机绝缘系统的寿命对于电机原始设备制造商来说是至关重要的。在对每种绝缘材料进行评估之后,在实车条件下进行总体系统测试。测试方法按照IEC 60034-18或UL1446执行。电机测试的子循环由几个测试项目组成,如图13所示。

图13 电机绝缘可靠性测试方法

根据加速老化测试,杜邦超薄型的混合式绝缘骨架在局部放电起始电压,放电量以及绝缘阻值,都要优于传统的纯PPS(聚苯硫醚)注塑骨架。

4)采用电学友好规格HTN树脂的电机连接器和汇流排

玻纤增强尼龙具有优异的力学和耐温性能,在电气工业被广泛用作电机接线端子和传感器等部件的绝缘材料。普通玻纤增强尼龙在制备过程中,不可避免的含有痕量的游离态杂质离子。这些杂质离子在普通工况下,不会对应用产生明显影响。然而,在诸如电机电控系统高温高湿环境下,负载电压会通过这些杂质离子在与尼龙接触的金属导体间形成电化学通路。这种长期的电化学作用会导致金属导体的腐蚀。

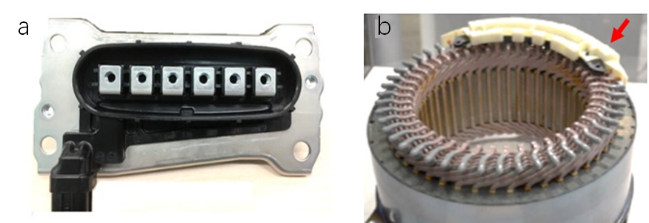

如图1所示,经过一段时间的使用之后,光泽的金属表面出现氧化物以及腐蚀位点,缩短产品使用寿命,使产品过早失效甚至发生电危害和火灾。电机电控系统高温高湿环境下,负载电压会通过这些杂质离子在与普通尼龙接触的金属导体间形成电化学通路。这种长期的电化学作用会导致金属导体的腐蚀。如图1所示,经过一段时间的使用之后,光泽的金属表面出现氧化物以及腐蚀位点,缩短产品使用寿命,使产品过早失效甚至发生电危害和火灾。

图1 a和b分别腐蚀前后的金属导体

杂质离子除了导致金属腐蚀外,还会降低材料的电绝缘性能和相对漏电起痕指数。由图2可以看出,高温下普通尼龙66的体积电阻率会降至106 Ω∙cm甚至更低,意味着材料已经失去绝缘能力。相对于普通尼龙66,HTN高温尼龙由于带有芳香结构,具有更加优异的耐长期高温热老化性能、耐化性能和电绝缘性能。基于此树脂,杜邦公司开发了低金属腐蚀的电学友好规格HTN(EF规格),大大降低了材料内部杂质离子的含量,避免了金属部件的电化学腐蚀。

图2 不同材料体积电阻率随温度变化曲线

图2数据显示在160 oC时,电学友好规格高温尼龙仍然具有1011Ω∙cm以上的体积电阻率,而普通高温尼龙此时的体积电阻率降至108Ω∙cm左右。电学友好规格HTN具有600V相对漏电起痕指数,减少了爬电风险,非常有利于电机电控部件紧凑化和小型化的设计趋势。材料的耐化性能使部件适合用于复杂的发动机仓环境,接触冷却油和传动油等介质后不会造成性能明显下降。电学友好规格高温尼龙在各种性能上的优势,使得其非常适合电机电控系统高功率、小型化和集成化的设计趋势。图3为采用此材料量产的电机高压连接器、线圈骨架和汇流排。

图3 a和b分别为采用电学友好规格高温尼龙制备的新能源电机高压连接器和汇流排

四、结论

随着发展绿色能源、降低气体排放、提高燃油效率成为一种全球发展趋势,混合动力汽车/电动汽车技术在汽车行业中越来越受欢迎,牵引电机是混合动力汽车/电动汽车的关键部件之一,而绝缘材料和绝缘系统是保证混合动力汽车/电动汽车电机可靠性和性能的基石。

新能源汽车油冷电机用自动变速箱油为独特冷却方式,分析了自动变速箱油对对绝缘材料的兼容性挑战,并提出了油冷电机的槽绝缘的可靠性测试方案,通过测试验证,得到了以下结论:

1)针对油冷电机的独特工况,我们提出来相近接近这类电机的绝缘可靠性测试的方法。

2)ATF油会导致三层复合结构的NHN绝缘纸的机械性能产生严重下降的影响;因为兼容性的因素,ATF油会造成复合纸分层,变脆等劣化问题。

3)Nomex® T410具有独特的单层一体化结构,卓越的化学稳定性以及相容性,是极少数耐ATF油的绝缘片材。

另一方面,NOMEX®T410和PPA树脂的混合动力汽车/电动汽车电机用新型绝缘骨架。新型绝缘骨架在热冲击试验后仍保持良好的化学粘合强度。然后用新型绝缘骨架和现有绝缘骨架生产了不同的电机样品,对电机性能和可靠性方面进行了对比测试。测试结果显示,采用新型绝缘骨架的电机比采用现有PPS骨架的电机的槽满率和效率更高,并且它在恶劣条件下的可靠性更高。因此,新型绝缘骨架可以很好地应用于新能源汽车电机集中式绕组。

新型电学友好规格HTN解决了传统尼龙高电压下对导电线路的腐蚀问题,具有更高的高温绝缘和耐爬电性能,非常适合新能源电机连接器以及汇流排等应用。

版权声明:凡本网注明来源为"节能与新能源汽车年鉴"的,版权均属于本网,转载请注明来源。本网转载自其它媒体的信息,不代表本网观点,转载均有出处,对转载文章不存在侵权等法律问题。