2018年5月李克强总理访日期间特别关注丰田氢燃料电池车,在今年的《政府工作报告》他又明确指出“推动加氢等设施建设”;在博鳌亚洲论坛上,李克强总理又再一次强调“加快发展人工智能、自动驾驶、氢能源等新兴产业,并为科技成果转化提供更好的市场环境”。

国家发改委适时发布《汽车产业投资管理规定》,其中对新建车用燃料电池电堆/系统投资项目做出了条件限定,对企业法人、燃料电池电堆企业、燃料电池系统企业的能力都做出了明确规定;目前,国内超过40个省市都纷纷推出了氢能与燃料电池发展规划。

在国家各级政府强力支持与推动下,燃料电池车产业迎来了投资热潮,国内资本大量进入,同时也吸引国际技术进入中国,加快了关键材料、部件、电堆的技术进步与产业化。2018年燃料电池车推广目录有86个车型入选,其中商用车占比78%。

从功率级别看,国内车用燃料电池堆主要以30- 50 kW为主,功率等级普遍低于国际同类燃料电池车,其原因从表面上看是企业在迎合财政补贴门槛,但从深层次方面是我国高比功率技术与国际先进水平还有一定的距离(无论是目前引进的电堆及本土电堆),目前装车电堆比功率一般在2 kW/L左右。

因此,有必要提高功率密度,尤其是乘用车上有限的空间内要装载一定功率的燃料电池堆更需要高的功率密度。另外,从降低成本的角度,提高功率密度可以降低燃料电池材料、部件等硬件消耗,进而可以显著地降低燃料电池成本。

2018年国内车用燃料电池技术水平有了一定的提高,从关键材料、部件、电堆、系统多个层次均有进步,主要表现在:1)合金催化剂研究取得一定进展;2)膜电极性能有了显著提升;3)国产电堆比功率有所提高;4)基于国产电堆系统逐渐成熟。以下将从这几方面进行具体阐述。

一、催化剂研究进展

针对质子交换膜燃料电池中常用的商用催化剂Pt/C在活性、稳定性方面存在的不足,研究者通过Pt晶面控制、Pt-M合金催化剂、Pt-M核壳催化剂、Pt表面修饰、Pt单原子层催化剂等多种途径探索高活性、高稳定性催化剂解决方案,这些研究中目前可以实际应用的仍然是Pt基合金(Pt-M)催化剂。Pt-M催化剂是Pt与过渡金属形成的合金催化剂,通过过渡金属催化剂对Pt的电子与几何效应,在提高稳定性同时,质量比活性也有所提高;同时,降低了贵金属的用量,使催化剂成本也得到大幅度降低。如Pt-Co/C、Pt-Fe/C、Pt-Ni/C等二元合金催化剂,展示出了较好的活性与稳定性。

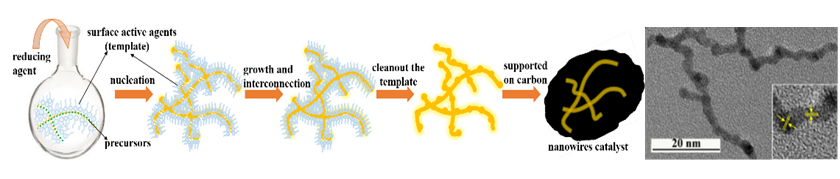

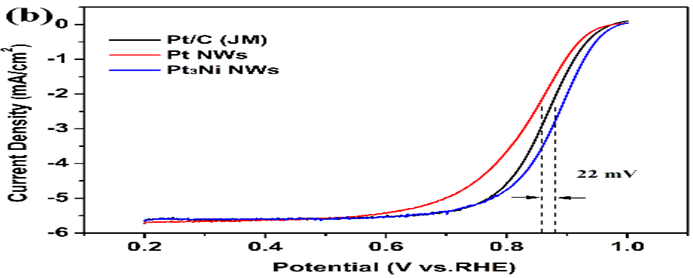

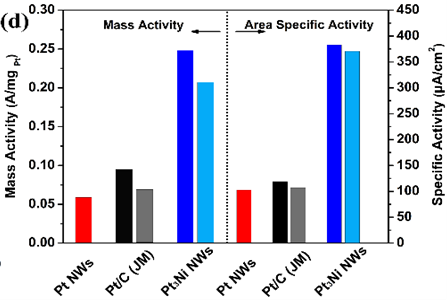

图1 PtNi纳米线合金催化剂

丰田公司在所发布的商业化燃料电池车Mirai上也是采用了Pt-Co合金催化剂,使其催化剂活性提高1.8倍。大连化物所开发的Pt3Pd/C催化剂已经在燃料电池电堆得到了验证,其性能可以完全替代商品化催化剂;近期大连化物所研制的PtNi纳米线合金催化剂质量与面积比活性分别达到Pt/C的2.5和3.3倍(如图1),此外,还研制出了超小PtCu合金催化剂,其质量比活性是目前Pt/C的3.8倍,这种基于电极电位高于氢的Cu、Ag等金属形成的合金,其在车载工况下可能溶出的金属离子可以在氢气的气氛下得到迅速还原,减轻了自由基的形成以及金属离子对环境的污染,展示了较好的应用前景。

但从目前应用的角度,Pt-M催化剂的稳定性还需要进一步研究。Pt合金催化剂的稳定性保障,除了提高自身的稳定性以外,还要从系统控制策略出发,减少催化剂的衰减工况,对催化剂稳定性提高起到重要作用。

二、膜电极组件(MEA)进展

MEA是燃料电池堆的核心,目前三种膜电极技术中,即GDE(Gas Diffusion Electrode)、CCM(Catalyst Coated Membrane)与有序化膜电极,CCM型膜电极仍然是主流技术。目前研究与开发的热点有两方面,一是继续提高膜电极的性能、降低Pt用量;二是开发膜电极的量产工艺、提高产能、降低成本。

在提高膜电极性能方面,主要途径:

1)使用高活性催化剂,降低催化剂的活化极化损失;

2)采用薄型复合膜,降低质子传递电阻;

3)采用合理的界面结构,改进质子、电子传导以及局部近Pt表面的传质;

4)采用高气体通量的扩散层,降低传质极化。

丰田公司在Mirai电堆上采用质子交换膜厚度是原来的1/3,质子传导率提高3倍,降低了欧姆极化;另外,采用了低密度扩散层,并配合3D流场,提高了工作电流密度。在降低Pt用量方面,高质量比活性催化剂的使用,将有效降低Pt用量;另外,提高电堆比功率,也从另一方面降低了Pt催化剂用量。

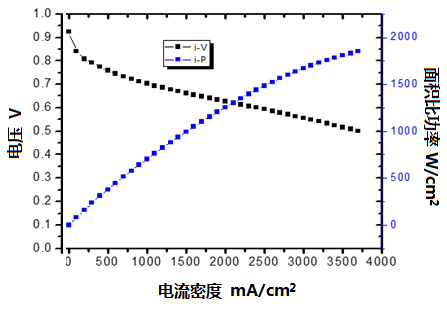

近期国内科研机构如大连化物所、武汉理工大学、上海交通大学等在膜电极技术方面,有了长足的进展,性能已经超过1.5 W/cm2,大连化物所优化了催化层、气体扩散层的配方和工艺,基于10微米的质子交换膜制备了CCM型膜电极组件,电池最高功率密度达到了1.85 W/cm2(如图2)。非Pt催化剂从目前国内外研究进展看,以Fe/N/C为主的研究仍然是主流方向,但是从性能到耐久性方面还达不到实际应用水平。

在膜电极批量生产技术方面,国内有几个公司正在推进。难点是如何实现卷对卷高效生产。据报导苏州擎动科技有限公司投产了“卷对卷直接涂布法”膜电极产线,可以将催化剂电极材料分别直接涂布到质子交换膜卷料的两面形成阴阳极,与传统的喷涂法和转印法制作工艺相比,该工艺具有自动化程度高,效率高,制造成本低,产品性能和耐久性高等特点。

目前,卷对卷狭缝涂布技术仅被少数几家国际知名车企所掌握,如果实现国产化将直接降低国产燃料电池膜电极生产成本。鸿基创能科技(广州)有限公司也是目标聚焦在燃料电池膜电极产业化的企业,他们建立了自主研发的全自动化MEA生产线,在产能、效率、一致性以及产品质量方面有了较大的提高,并正式发布了第一代膜电极产品(“HyKey1.0”)。大连化物所在潍柴动力牵头的科技部重点研发项目“燃料电池动力系统”中承担了“低Pt膜电极及量产工艺”子任务,目前项目正在积极推进中,并已初步建立了MEA批量生产工艺与设备。

图2 大连化物所膜电极性能

三、电堆技术进展

国际代表性的燃料电池电堆,如丰田的Mirai、本田的Clarity、现代的Nexo,其电堆比功率均超过3.1 kW/L,且单堆功率在95~114 kW,电堆技术是朝大功率、高功率密度方向发展。国内的电堆技术有了长足的进展,单堆功率从原来的30~50kW提高到85kW,电堆的比功率也有大幅提高。

新源动力股份有限公司通过电堆结构优化、流体仿真,解决了流体分配一致性的难题,保证电堆在高电流密度下稳定的性能输出;结合氢循环的水热管理技术,实现产品在空气无增湿条件下的稳定运行,发布了基于薄金属双极板燃料电池电堆模块HYMOD®-70(图3),单堆功率达到85 kW,电堆体积功率密度突破3.4kW/L,且可以实现-30°C启动/-40°C存储。其他企业如神力科技、明天氢能、氢璞创能、江苏清能等也在致力于自主化国产电堆的研发,并取得了显著的进展。

图3 新源动力燃料电池模块(HYMOD®-70)

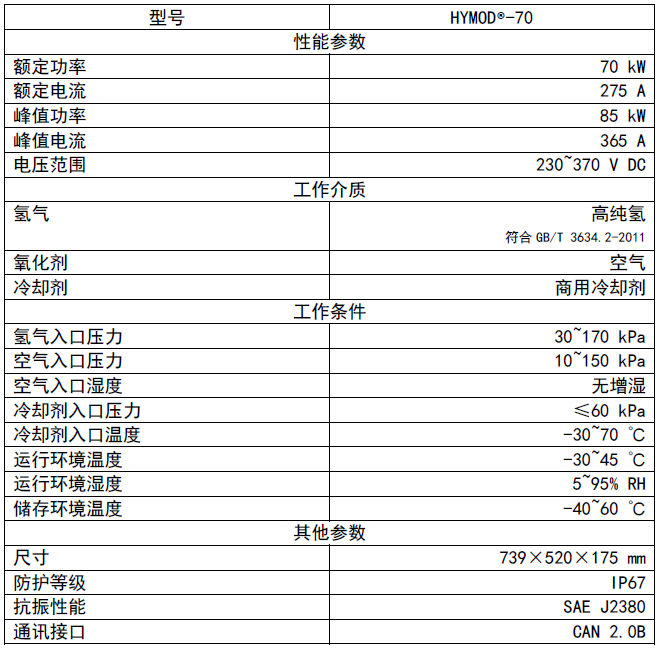

表1新源动力燃料电池模块HYMOD®-70参数表

四、燃料电池系统

基于国产电堆的燃料电池系统逐渐成熟,亿华通、明天氢能、大连擎研、上汽捷氢等公司纷纷推出了采用国产电堆集成的系统,从性能等方面展示了国产电堆系统的一定竞争力。

亿华通基于十多年的技术研发和车辆示范运行经验,自主研发的国产氢燃料电池发动机YHTG60(如图4),采用自主国产研发电堆,额定功率达到63 kW(表2),并实现高度集成化、模块化,节省空间、便于维护,降低维护成本;此外,还采用了远程智能监控和诊断技术,发动机运行状态实时监控、数据实时智能诊断。

图4 亿华通燃料电池系统(YHTG60)

表2亿华通燃料电池系统(YHTG60)参数表

|

尺寸L*W*H(mm) |

1270*750*665 |

|

质量(kg) |

248 |

|

额定功率(kw) |

63 |

|

系统效率(%) |

55 |

|

工作环境温度(℃) |

-30~60 |

|

储存温度(℃) |

-40 |

五、未来发展建议

燃料电池已经到了产业化推进阶段,要注重新技术、新工艺的开发,对形成的新产品要尽快实际验证,如国产材料与部件,要装车运行。从提高性能与降低成本角度考虑,要继续提高燃料电池比功率,日本已经提出明确发展路线图,预计到2030年,燃料电池堆比功率2025年可以达到5kW/L,2030年达到6kW/L。

通过采用高活性催化剂、薄增强复合膜、导电耐腐蚀双极板等创新性材料角度实现燃料电池堆高比功率性能外,电堆结构优化也同步考虑,如:通过3D流场可以改善大电流的传质极化,优化组装过程可以有效降低欧姆极化,提高电堆的一致性有利于保证电堆高功率输出,这些措施都可以促进燃料电池堆性能的提高,有利于燃料电池堆比功率的提升。

在耐久性方面,要建立车载水状态阻抗测试装置,要注意有利于耐久性的控制策略的实施,要发展适用于冷冻液冷却的电堆结构,提高低温适用性,通过氢气循环等手段,发展无增湿的简化燃料电池系统。

此外,建议建立第三方的燃料电池关键材料、部件、系统等的检测机构,并健全测试标准,对各开发商报导的数据进行检测核实,指出存在的问题,切实可行地推进技术进步。

总之,在燃料电池车发展投资高潮到来之际,我们建议大家要保持清醒的头脑,避免盲目投资、炒作投资、低水平重复投资,要关注燃料电池全产业链建设,特别要关注上游关键材料的批量生产线,掌控核心技术,使燃料电池产业健康、可持续发展。

版权声明:凡本网注明来源为"节能与新能源汽车年鉴"的,版权均属于本网,转载请注明来源。本网转载自其它媒体的信息,不代表本网观点,转载均有出处,对转载文章不存在侵权等法律问题。