【导读】车载充电机是安装在电动汽车内,可将公共电网的交流电转换成直流电,为电动汽车的动力电池包充电的电力转换装置。目前,国内、外新能源电动汽车均标配了车载充电机。

一、2018年车载充电机产业的总体情况及产业预测

车载充电机是电动汽车重要的核心零部件,其市场规模随着新能源汽车市场的快速增长而扩大。2016年我国车载充电机市场规模为20.3亿元,2017年为24.1亿元,2018年我国车载充电机市场规模约30亿元。专家预测,未来几年均复合增长率约为28.25%,2022年预计将达到79亿元。

在直流快速充电时间还无法与加油时间相媲美的条件下,交流充电为电动汽车的主流充电方式,这也是车载充电机目前无法去掉的重要原因。并且由于私人交流充电桩具有充电时间灵活自由、可以夜间充电的多方面因素,其成为了大多数车主所青睐的充电方式。纵观国内充电桩市场,私人交流充电桩可谓占据了半壁江山。中国充电联盟官方发布的数据显示,截至2018年底,全国充电桩保有量约为77.7万台,其中私人交流充电桩47.7万台。

虽然中国目前的私人交流充电桩比例已经达到 50%,但是和西方发达国家相比,此比例仍然有待提高。以美国为例,私人交流充电桩占据了整个充电桩数量的四分之三。在交流充电方式如此大环境下,车载充电机未来几年也依然电动汽车重要的核心零部件。

目前,新能源汽车产业的快速发展带动了车载充电机的市场需求,车载充电机企业开始注重技术研发,开发先进的电源电气技术,对自身产品进行升级,以适应新能源汽车行业发展需求。为实现车载充电机的智能化、小型化、轻量化、高效化、集成化等方面的相关研究与开发工作也取得了很大的发展,逐渐满足整车企业对结构及效率方面的较高需求。市场规模的快速扩大以及研发技术的不断突破,车载充电机产业也迎来一段爆发期。

二、2018年车载充电机技术发展情况

车载充电机作为电动汽车内重要的电力电子零部件,从机械结构设计上,目前电动汽车上使用的充电机主要是密封式车载充电机,车载式充电机按照技术标准应满足抗震、防水、散热等基本要求,这就决定了其应是密封式金属外壳、内部采用全灌胶或局部灌胶工艺,否则是很难实现汽车产品标准的要求。

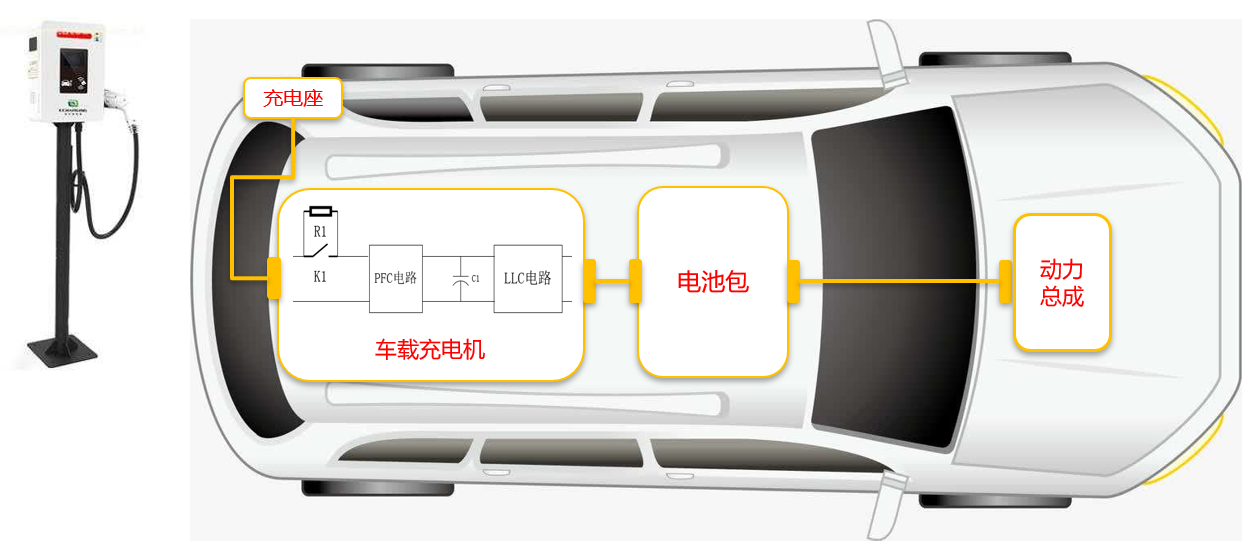

从整车高压电路上,交流充电口直接进入车载充电机的输入端,车载充电机的输出端与动力电池包相连,如下图1所示:

图1 电动汽车高压电路简图

车载充电机的主功率电路拓扑由有源功率因数校正电路(简称PFC电路)和直流变换电路(通常为LLC控制变换电路)组成,如图1中车载充电机内部电气结构。除此之外,车载充电机辅助电路还有输入、输出的各种电压和电流的检测电路、与整车控制器及BMS的通讯电路等实现各种功能和保护。

近两年,关于车载充电机新的功能和新的技术也不断地被提出,即:双向车载充电机的对外放电功能,及车载充电机和DC/DC的磁集成技术。双向车载充电机逐渐流行,主要是由于各整车企业均规划且实施了纯电动汽车对外放电(交流电)的功能和宣传,其中比亚迪与北汽新能源宣传的较早。并且新制定的国标草案《电动汽车用传导式车载充电机》中也加入了关于双向车载充电机的要求,可以实现对外放电的功能。

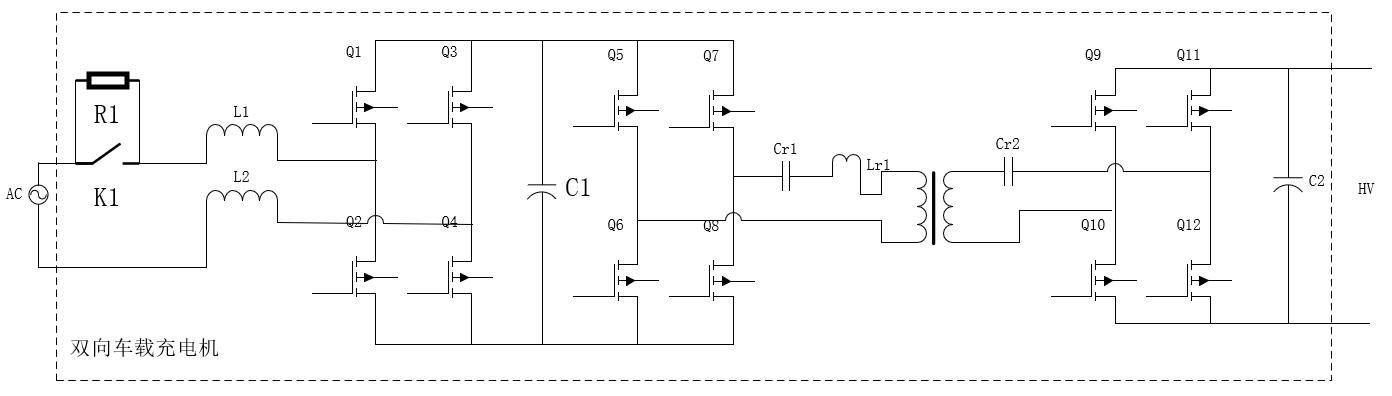

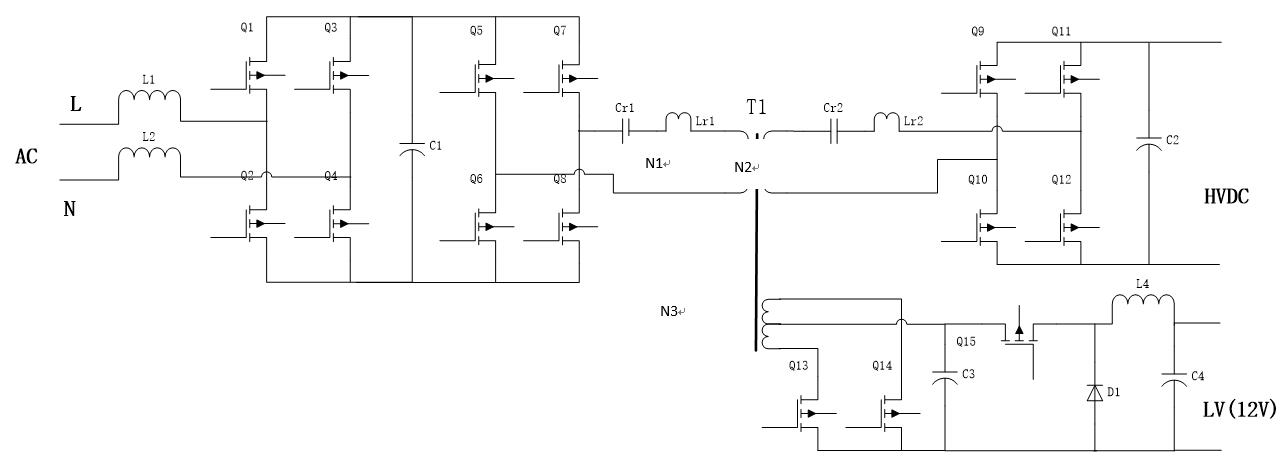

关于双向车载充电机的电路拓扑目前均采用无桥式PFC电路和双向LLC电路拓扑,如下图3所示,交流220V从充电机的AC口输入,经过PFC整流电路到C1电容两端进行滤波与储能,电压为380V~420V有波动的直流电压,再经过后级的LLC隔离变换电路进行调压到C2电容,得到动力电池所需要的直流电压及电流。

图2 双向车载充电机主功率电路拓扑

前级的无桥PFC电路拓扑相对常见,由图2中L1、L2、Q1~Q4及C1组成。后级的双向变换电路为C1和C2之间的电路,较常用电路拓扑为双向LLC谐振变换,电能可以从C1转递到C2,也可以从C2传递到C1,双向变换均能实现调压及限流控制,并且双向变换控制均实现软开关、高效率,此拓扑应用与研究目前是双向车载充电机的技术开发重点。

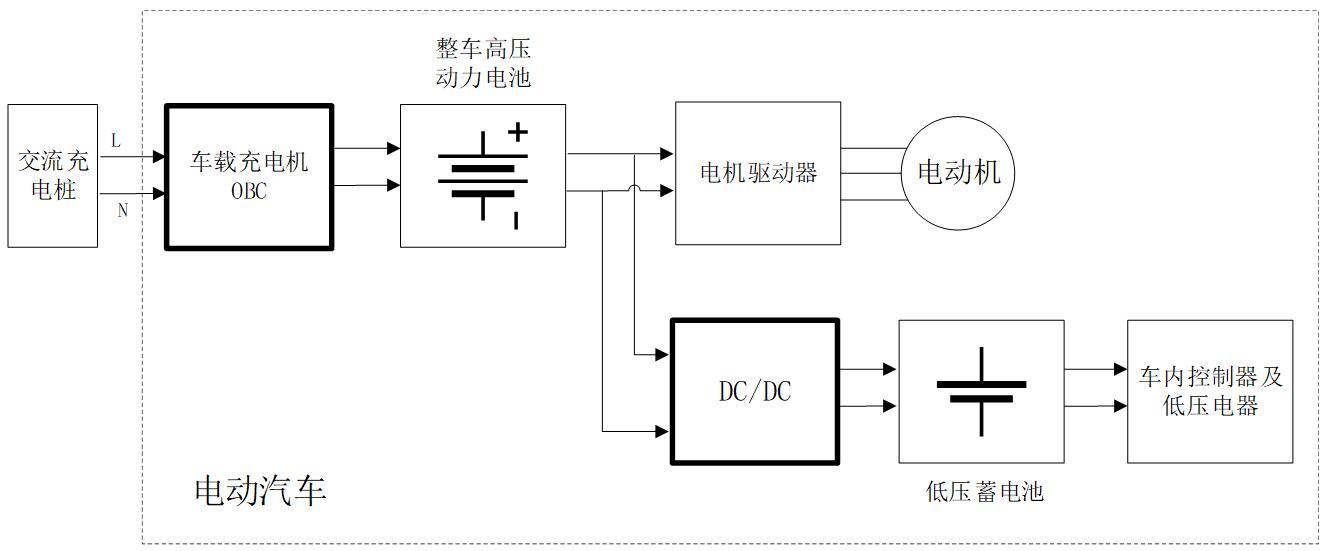

另外关于车载充电机与车载DC/DC的磁集成技术,也是当前各车载电源产品供应商新提出的技术。车载充电机是实现由电网交流电转换成高压直流电,为整车高压动力电池充电;DC/DC是将动力电池的高压电转换成蓄电池的低压12V电为整车低压电器供电,如大灯、转向系统、车载娱乐系统等。

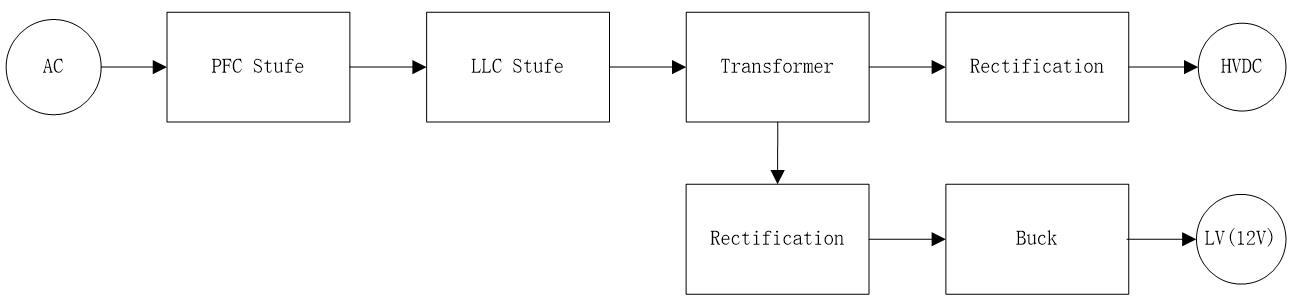

以前这两个产品从电路结构上分成两套系统,各自单独控制电能的转换,每个系统都要有自己的主控芯片及通讯芯片。在整车布置也就造成了安装不便捷,各自的系统线束较多、占用车内空间较大。而且,两个产品的总元器件较多,成本也比较高。两个产品的功率转换电路图如下图3所示:

图3 车载充电机与DC/DC的整车高压系统框图

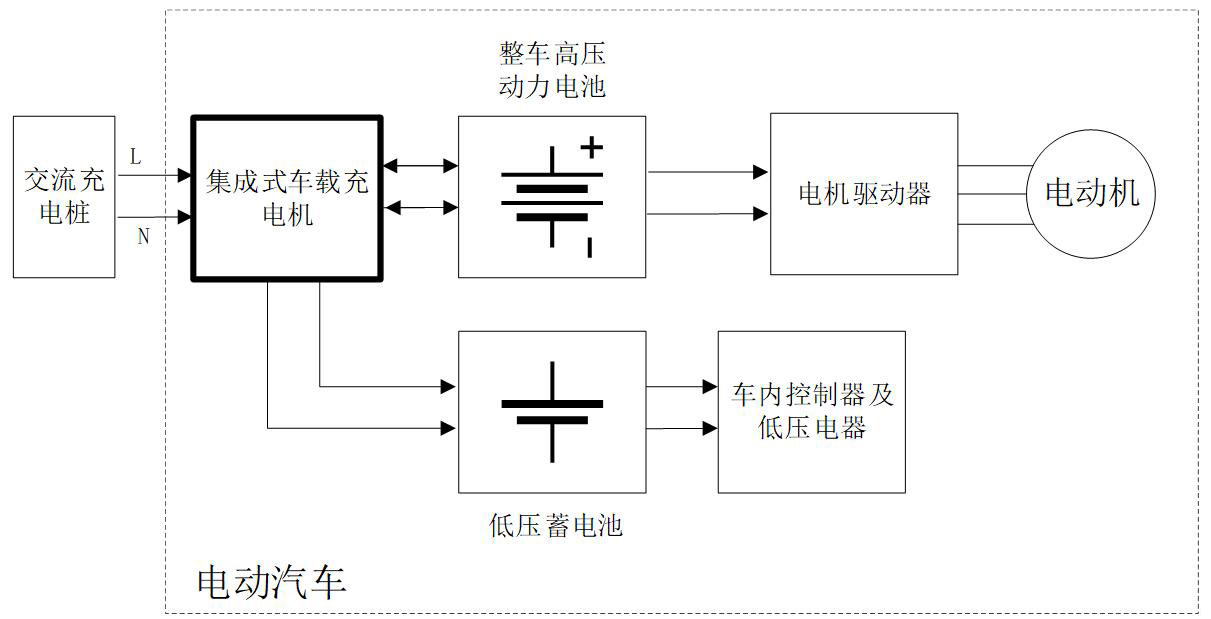

磁集成技术提出了一种新型的电路拓扑,将车载充电机和DCDC集成到一个电路拓扑中,主要是通过变压器的集成化设计,实现了驱动电路和MOS管共用、采样检测电路共用、同一颗主控芯片控制、以及输入输出的EMC滤波电路共用。此集成产品在整车高压系统中如下图4所示,交流充电时可以为高压动力电池和低压蓄电池同时充电,行车时可以由高压电池为低压蓄电池补电。

图4:集成式车载充电机的系统框图

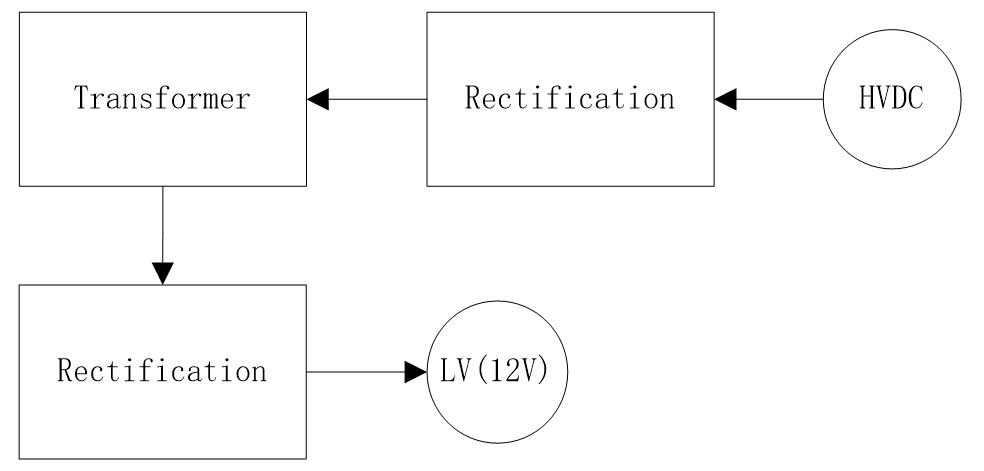

磁集成电路的电压变换拓扑如图5所示:

图5:磁集成电路拓扑

电路左侧的L、N为电网的交流电,Q1~Q4和L1、L2及C1组成PFC电路,与双向充电机相同。最关键在于T1主变压器的设计,绕组分别为N1、N2、N3。N1绕组对应AC端,N2绕组对应HVDC端(动力电池端),N3绕组对应LV端(蓄电池端)。

当此电路以实现交流充电为主时,电能主要由AC传递到高压HVDC端,为主输出通路。电路转换由Q5~Q8组成全桥LLC拓扑,以HVDC的输出电压为电压环控制,N3绕组为跟随输出(开环输出),通过Q15、D1、L4组成的BUCK电路调节LV的输出电压,满足蓄电池的电压需求。功率传输如下图6所示。

图6:交流充电时电能流向图

当电路以实现DC/DC转换时,电能主要有HVDC端传递到LV端。Q9~Q12组成全桥拓扑,调节控制LV输出电压。功率传输如下图7所示。

图7:整车启动时电能流向图

当然,磁集成式车载充电机的技术方案也有厂家提出质疑,由于车载充电机和DC/DC的电路高度耦合,避免不了相互之间的影响,如高压电池较低时,对低压输出的功率是否受限制;交流充电时,整车低压电器突然开启或关闭是否会对充电有影响;还有逆变放电时也有如上等疑问,以上均为变压器的各输出支路间的负载效应和交叉调整率造成的,理论上只要将变压器参数设计好,以及软件做好各种工况组合的策略,以上问题均能解决。实际上,已有部分车型上应用了此技术,但多数供应商与车企还是持保守态度。

无论是双向车载充电还是磁集成车载充电,都是近两年在车载充电机上的新技术应用,其功能更多、更智能、体积更小、重量更轻、效率更高等技术研究趋势。随着电动汽车市场发展,消费者需求及市场竞争导向均对车载充电技术提出更高需求,需求拉引和技术推进将共同推动车载充电技术的不断创新。

三、当前技术难点及解决方案

当前车载充电机在当前的技术难点主要有3点,分别为充电效率瓶颈、电磁兼容优化设计、功能安全开发。

车载充电机技术当前阶段,满载充电效率普遍在93~95%之间,这里指的是充电机输出某一电压点时的充电效率,但实际充电过程中,随之电池充电越满,电池电压越来越高,也就是说车载充电机的输出电压在充电过程中是逐渐升高的,但是由于充电机的电路原理特性,满功率充电时不同输出电压下效率是不一样的,效率几乎成抛物线趋势,高电压和低电压时效率偏低,电压中间段时效率相对较高,普遍相差0.5~1个百分点。

所以若要求整个充电过程中效率均做高是较难设计的,需要优化电路中变压器及谐振电路中的参数、优化开关变换控制算法可能将效率进一步提升,另外就是采用碳化硅MOSFET器件,降低元器件的损耗也可以提升效率,但碳化硅MOSFET现阶段价格较高、资源较少,不宜批量生产。

电磁兼容设计一直是开关电源类产品的开发难点,尤其是车载充电机是针对个人用户使用的,其电磁兼容相关标准更加严格。其实解决方案基本上就是增加滤波电路、增加屏蔽层等措施,但这些措施就要增加车载充电机的体积和重量,违背了充电机的高功率密度及轻量化的发展需求。所以电磁兼容的优化设计都要从电路拓扑及PCB布局的根源上处理与抑制。

车载充电机的功能安全开发,也是最近整车厂和供应商新提出来的要求。如出现异常故障一定要保护,不得发生人身伤亡或着火等危险事件。简单地说功能安全开发就是要证明车载充电机本身能够保护住的措施,从软件、硬件要做到很低的失效率,且要满足ISO 26262标准中开发流程的规定。这就要求车载充电机要改变原设计电路中检测方法、执行方法等,要增加或替换相关元器件,增加成本,对车载充电机原技术开发平台具有一定的冲击。

四、国内外技术差异

当前国内车载充电机的电路技术开发创新方面已经超过了国外,无论是电路拓扑的创新、控制算法的创新,还是磁性元器件的优化。如双向车载充电机和集成式设计均是由国内供应商开发出,国内车企率先使用。国外充电机开发企业相对保守,电路拓扑设计都是传统电源开发的思路。所以国内车载充电机普遍效率相对较高,体积较小,功率密度较高。

国外车载充电机开发注重产品的工艺性设计,及自动化生产设计,其产品具有一定的汽车电气品质感。国内供应商现阶段也在学习和升级。

另一方面国外部分企业已经具有了功率元器件晶圆封装技术应用在了车载充电机中,如全桥电路中四个MOSFET管封装成了一颗MOSFET模块,既能缩小了体积又能优化散热,此技术开发的前期成本投入较大,国内供应商目前处于探索阶段 。

五、未来几年车载充电机技术发展趋势

未来几年车载充电机的技术还有会进一步升级与迭代,一方面是V2G功能在车载充电机上开发;另一方面是第三代半导体功率元器件在车载充电机上的应用。

电动汽车市场数量逐年上升,大量电动汽车对电网提出新挑战,而如今兴起的车辆到电网(V2G)技术可以通过电动汽车帮助电网实现电力平衡。V2G是Vehicle-to-grid的简称,它描述了这样的一个系统:当电动车没有运行的时候,可以将其电池的能量传送到电网;反之,当电动汽车需要充电时,电池可以从电网获取电能。V2G的功能也是基于双向车载充电机开发升级出来了,双向车载充电机逆变输出由原有的离网型电源,增加了可并网使用的电源。由于电动汽车并网的相关国家标准没有开展研究,所以目前V2G还处于概念阶段。

第三代半导体-碳化硅在电动汽车功率电子零部件上的应用。由于传统硅基功率半导体器件在诸多方面的性能已达到了极限,碳化硅正成为突破硅半导体性能瓶颈的首选材料。低开关损耗、耐高温和高开关频率等性能亮点,令其成为实现电动汽车中功率电子最佳性能的理想选择。与传统解决方案相比,基于碳化硅开发的车载充电机使系统效率更高、重量更轻及结构更加紧凑。目前碳化硅成本较高,不宜推广使用,但随着碳化硅制程技术越来越成熟,价格逐渐降低,性能更加稳定,一定会在车载充电机上率先使用。

六、未来市场需求分析预测

对于未来车载充电机市场需求以下有两种截然不同的预测。

一种预测是车载充电机功率提升,三相11kW或22kW车载充电机的推广。随着电动汽车续航里程增加,整车电量越来越高,当电量在70kWh以上后,单相7kW的车载充电机充满电的最长时间将会超过10小时,交流充电充一宿都充不满可能会成为用户吐槽的话题。目前国外一些电动汽车均标配了三相车载充电机,如特斯拉全系车、保时捷Mission E等,而国内只有比亚迪E6/E5车型支持三相交流充电,其使用电机控制器方向应用为三相交流充电的,严格意义不属于三相车载充电机。

但是关于三相交流充电也有另一种说法,交流充电仅仅是用户日常补电,大多数情况电池不会放空才充电,一夜时间是可以充满。而且三相车载充电机成本高、体积大,不合适在电动汽车上的应用。所以,三相车载充电机当前不能普及是受制于产品的价格和体积,以及三相充电设施较少。但如果,随着参与研究的企业越来越多,相关技术和配套日趋成熟,大规模使用也只是时间问题。

另一种预测是去掉车载充电机,将充电机外置给车充电。将交流转直流的变换器放在壁挂充电桩中,或设计成便携式充电机,输出直流电,对电动汽车直流充电口进行小功率充电。这样规划有几点好处,车内没有充电机及其配套的充电线束总成,降低了汽车的价格,去掉了占用整车的空间,也减轻了重量,而且车身上不必再开一个慢充口,车身钣金完整等诸多好处。

但去掉车载充电机也要考虑新的问题,外置充电机的可靠性怎么保证?出现问题谁来负责?充电机外置必然是要自然冷却或强制风冷,要想功率最大到7kW几乎就要带风扇强制风冷。户外的开关电源产品普遍生命周期都很短,要适应各种各样的恶劣环境,如高盐度、高灰尘、絮状物多等地区设计很难,风扇故障率会非常高,导致充电机热坏或不能工作,但车载充电机在车内有水循环散热是不用考虑以上问题的。

另一方面就是外置充电机大规模泛滥,网络商城平台随处可见,质量参差不齐,若使用中发生故障,由于充电机的原因将整车其他部件充坏也很有可能。

另外,车载充电机还起到安全保障的作用,和BMS联合起来,跟外面的充电桩,一起构成安全的充电体系。如果是外面的外置充电机,要满足所有整车厂对电池管理安全的要求,会很难。还有些安全问题,另外各厂家技术路线不一定认可。外置直流充电机提供了一条技术路线,但最终还是要交与市场去选择。

版权声明:凡本网注明来源为"节能与新能源汽车年鉴"的,版权均属于本网,转载请注明来源。本网转载自其它媒体的信息,不代表本网观点,转载均有出处,对转载文章不存在侵权等法律问题。