一、 2018年新能源汽车轻量化产业的总体情况

轻量化是现阶段汽车实现节能减排的最有效措施之一,是汽车工业追求健康可持续发展的必经趋势。电动汽车由于需要增加电池、电机和电控系统,并且今后还要增加智能网联的相关设备,相比传统车重量要增加5%-25%之间,根据测试结果来看,重量对于新能源尤其是电动汽车更加敏感,轻量化对于新能源汽车尤其重要。新能源汽车通过轻量化降低电池成本并提高续驶里程,降低能耗。

2016年,中国汽车工程学会组织行业专家编写的《节能与新能源汽车技术路线图》(以下简称“《轻量化路线图》”)发布,明确了新能源汽车作为未来汽车行业发展方向的必要和必然性,更是确定了汽车轻量化作为七大领域之一,为新能源汽车产业提供关键技术支撑的重要地位。汽车行业在其指导下,快速加大重点技术领域布局,并取得了良好的成绩。在新能源汽车轻量化方面,截至2018年底,我国汽车轻量化水平提升较快,在高性能轻质材料、先进制造工艺和轻量化结构优化设计技术等方面取得了重大进展。先后突破了多项重点技术,并在奇瑞eQ1、蔚来ES8、前途K50、北汽LITE等车型实现了全铝车身、碳纤维车身、多材料车身的产业化。

二、 2018年新能源汽车轻量化技术发展情况

1、2018年新能源汽车轻量化技术发展特点

2018年,我国新能源汽车轻量化水平提升较快,在汽车用高性能轻质材料开发与应用、异种材料连接、轻质材料车身等方面取得重大进展。同时,轻量化技术已经进入“深水区”,技术和产品形态变化很快,对我过汽车轻量化行业提出了新的挑战。

2、2018年新能源汽车轻量化实现的主要技术突破点

1)2.2GPa超级钢

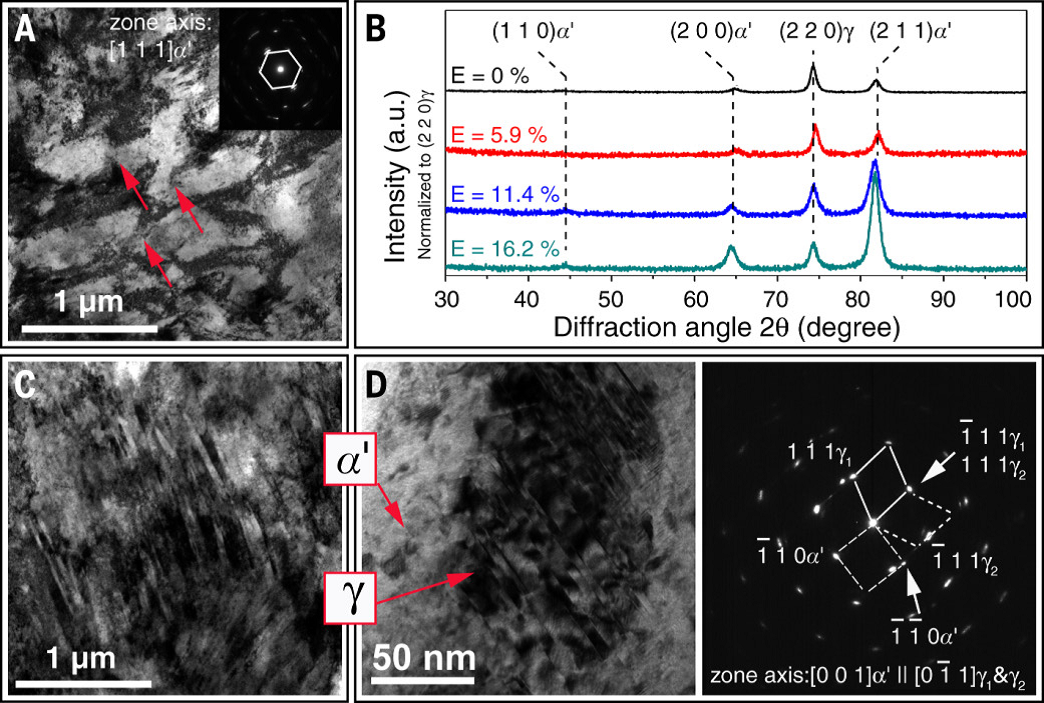

由北京科技大学、香港大学、国立台湾大学等共同开发的超级钢薄板,实现了力学性能上的巨大跃升,达到前所未有的

2.2GPa屈服强度和16%的均匀延伸率,突破了金属材料中,强度和延展性是“不可兼得”理论。

针对“超级钢”,京港台三地的钢铁科学家建立了“新位错理论”,并通过调控可动位错密度来获得高强度和高塑性,即高可动位错密度不仅可以增加金属材料的强度,还可以提高其延伸率。

同时,该超级钢没有通过大量使用昂贵的合金元素,其合金成本低,且可以通过工业界广泛使用的加工工艺来制备,实现工业化潜力巨大,对商用车轻量化具有重要意义。

图1 拉伸试验后的D&P钢结构

2)自主汽车企业全铝车身成套应用关键技术取得重大进展

2017年至今,国内奇瑞eQ1、蔚来ES8先后上市,其采用全铝车身实现了产业化,与传统“以钢为主”的车身相比,全铝车身实现减重25%以上。经过多年积累和技术开发,我国新能源乘用车全铝车身的成套应用关键技术取得了重大的突破。

奇瑞eQ1和蔚来ES8分别代表A00级和B级车型,大量选用铝合金板材、挤压铝合金型材、压铸铝合金及航空级7003系列铝合金等材料,如奇瑞eQ1车身铝型材的比例达66.9%,铝板材占24.2%;蔚来ES8采用压铸铝合金及航空级7003系列铝合金;

奇瑞eQ1和蔚来ES8采用了氩弧焊、FDS(热融自攻铆接)、RSW(铝点焊)、CMT(冷金属过渡弧焊)、SPR(自冲铆接)、Adhesive结构胶、Laser(激光焊接)、Monobolt(高强度抽芯拉铆)等多种连接方式,实现了全铝车身多种连接工艺设计与关键性能评价的核心技术开发与产业化;

图2 奇瑞小蚂蚁全铝车身框架

图 3 蔚来ES8白车身用材示意图

全铝车身采用了复杂断面设计、高强度铝合金挤压成型、3D空间精密弯曲等成型工艺和结构设计技术,自主攻克了全铝车身典型零部件截面特性和结构正向设计的关键技术;

奇瑞eQ1等车型采用先进的设计理念和材料应用,创新应用了先进的、创新的制造工艺,优化了传统冲焊涂总四大工艺,减少了厂房建设和工装投入,实现了性能和成本的双重保障。

奇瑞eQ1和蔚来ES8采用全铝车身技术路线,并突破了铝合金应用关键技术,对我国汽车轻量化和铝合金应用具有积极的推动作用。

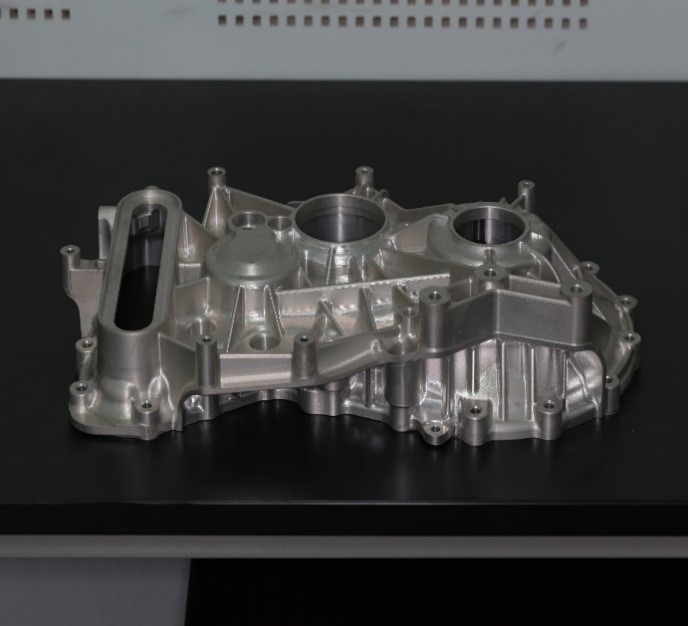

3)新能源汽车高速电机用高扭矩耐蚀镁合金减速器壳体

新能源汽车高速电机用高扭矩减速器壳体需要满足高转速(15000RPM)、高扭矩传输(840N·m),并可以在140℃以下持续工作,同时其散热性能、整体NVH(特别是一、二级齿轮齿合NVH)性能等要求较高。由蔚来汽车、宝钢中央研究院联合开发,历时一年,采用纯净化等技术手段,成功开发出平均腐蚀较低、蠕变性能好的新型耐蚀高蠕变镁合金,并通过结构设计优化实现镁合金减速器壳体满足承载性、NVH等关键技术要求。

图4 新能源汽车高速电机用高扭矩耐蚀镁合金减速器壳体

4)48K大丝束碳纤维产业化关键技术与装备

2018年6月齐齐哈尔天久碳纤维科技有限公司(以下简称天久公司)在国内投产首条500吨48K大丝束碳纤维生产线。该生产线的投产也标志着国内突破大丝束工业级碳纤维的技术封锁,得到中国工程院杜善义院士高度评价和认可,也为工业级,尤其是汽车领域规模化应用奠定了基础。

图5 天久公司500吨48K大丝束碳纤维生产线和产品

天久公司完全采用自主研发技术,实现了48K(每束碳纤维根数大于48000根)大丝束碳纤维的聚合、纺丝、氧化炭化工艺等关键技术突破,产品强度达到了T300以上水平,平均拉伸强度达到3.5GPa以上,离散系数控制在2%以内,其成本比传统T300降低了15%以上,可以满足工业级使用水平。

5)自主品牌电动车首次实现碳纤维批量化应用

2018年8月8日,国内首款自主设计纯电动车前途K50车型正式上市,该车29个碳纤维复合材料零部件总重量仅为46.7kg,比使用汽车钢和铝合金分别实现了减重40%和20%以上,该车首先实现了碳纤维在自主品牌乘用车上的应用。

图6 前途K50

目前,该车型采用T700级碳纤维,在制造工艺方面,前途汽车创新性地采用高温快速预浸料模压成型工艺,建立了碳纤维零部件生产线。

图7前途汽车碳纤维零部件批量生产线

前途汽车经过多年技术开发与积累,开展了轻量化碳纤维复合材料结构与功能设计、零部件结构与工艺的正向设计、碳纤维复合材料等异种材料连接工艺设计与性能评价,以及涂装工艺优化等关键技术开发,逐步建立了碳纤维复合材料的材料-结构-工艺等设计技术体系,实现了新材料、新工艺和新技术产业化应用中多项关键技术突破。

6)中通客车突破了镁合金在客车车身应用多项核心技术

2018年8月,中通客车与山东省科学院新材料研究所等单位联合开展镁合金车身应用关键技术开发,实现了新型镁合金设计与制备、型材快速挤压技术、异种材料的连接技术和表面处理技术等多项核心技术突破,实现减重910kg。

该车身部件采用CAD/CAE/CAM一体化数值模拟与轻量化结构设计,并进行了不同典型工况和载荷的CAE分析,建立镁合金车身部件轻量化结构模型,在此基础上优化典型零部件截面,设计出22种规格的车身用镁合金型材,开发出的全镁车身骨架。

图8 镁合金车身骨架图

开发的低成本高性能ZTM镁合金型材本体屈服强度超过280MPa,抗拉强度大于340MPa,延伸率大于10%,力学性能超过常用的Q235和6系铝合金水平。

针对镁合金耐蚀性较差的问题,项目研发了无氟无铬环保型镁合金型材磷化表面处理技术,表面处理后型材的中性盐雾腐蚀实验超过800h,达到9级,涂层附着力达到0级。

7)北汽新能源采用多材料、多种轻量化技术路线实现整车减重

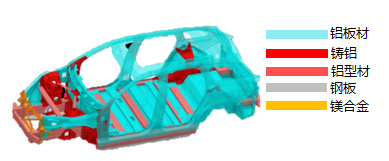

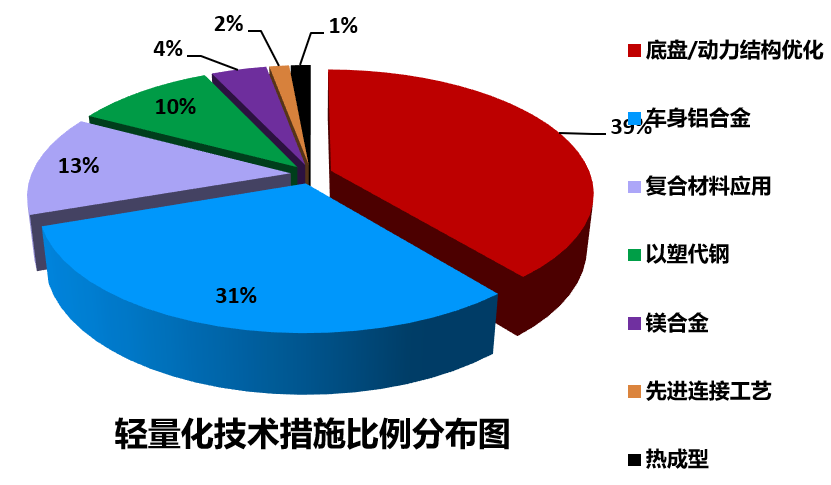

北汽集团自主研发的Lite车型采取了铝合金、镁合金、热成型、复合材料应用、以塑代钢、先进连接工艺、结构优化、以轻代重等多材料的轻量化整车集成技术路线,与同级别车型相比,实现了整车减重14%。

该车型车身采用汽车钢、铝合金、镁合金、非金属材料的多材料结构,建立了多材料应用体系,在产品开发全过程,采用多学科联合优化、厚度灵敏度分析优化、拓扑优化、薄壁化等结构优化设计方法,突破了多项核心技术,仅该项轻量化技术,对产品的轻量化贡献了39%,如图9所示:

图 9轻量化技术分布框架式

图 10 轻量化车身设计方案

Lite车身平台采用铝合金“框架式”结构(如图10)和模块化设计理念,如前端总成、驾驶舱总成、后端总成、顶盖骨架总成5个模块,集成应用了挤压铝(53%)、冲压铝(17%)、压铸铝(11%)、浇铸铝(19%)等多种类型的铝合金材料,仅车身(含风挡玻璃、覆盖件及开闭件)较传统同级别车型车身减重30-33%。

为了保证连接性能和车身尺寸精度,以及局部车身结构强度控制是关键技术难点,为此,北汽新能源自主开发了不同成型工艺铝合金之间的连接及铝合金与复合材料等异种材料的连接技术和铝合金空间框架式车身结构集成技术。

3、目前亟需解决的技术难点及解决方案

结合目前轻量化技术发展情况,在高强度钢、铝合金、镁合金和碳纤维应用方面,还存在以下不足:

1)虽然北汽新能源等企业部分车型应用高强度钢的强度等级和高强度钢应用比例已经达到《轻量化路线图》阶段目标要求,但是,国内大部分汽车企业还没有实现这一水平,主要体现在两方面:一是780MPa、980MPa级别的高强钢应用偏少,二是针对2GP高强度钢产业化应用,还有大量技术问题需要解决。

2)国内乘用车铝合金基本占到整车质量的6%~10%。主要用于覆盖件(如发动机罩盖、车门、行李箱盖、车顶盖、翼子板等)、前后保险杠横梁等,其中,在保险杠横梁和发动机罩盖上的应用较多,全铝车身与钢铝混合车身的车型国内较少,距《轻量化路线图》要求的2020年平均单车用铝190kg有一定差距。

3)受耐腐蚀性能较弱的影响,镁合金目前主要用于仪表板支撑、方向盘骨架等非外露件,平均单车用量不超过10kg。与国外尤其是美国差距明显,与《轻量化路线图》中要求2020年单车用镁15kg的目标也还有一定差距。

4)碳前途汽车的K50已经实现碳纤维复合材料产业化应用,但该车型采用小丝束T700材料,T从汽车行业的大批量生产角度,该车型用材还可以进一步进行优化,实现成本、性能和生产效率的优化。

三、未来几年新能源汽车轻量化技术发展趋势

随着铝合金、镁合金和碳纤维复合材料等应用关键技术突破和成本逐渐降低,这些轻质材料在新能源汽车中的有应用将越来越广泛,同时随着高强度钢材料及生产工艺的改进,“合适的材料用到合适的地方”将是未来新能源汽车轻量化技术的发展方向。“以钢为主的车身”—“全铝车身”—“多材料车身”—“超轻复合材料车身”是新能源汽车必然的发展趋势。

要结合产品定位,在控制成本的前提下,选择不同的技术路线,发挥每种材料的优势,做好每种汽车轻量化材料和在汽车轻量化中的作用和定位;同时,要加强新材料的应用带来的制造技术、连接技术、设计技术、装备技术等方面的全面研究;此外,要做好汽车轻量化技术整条的应用研究,建立轻量化数据库,为轻量化技术的发展提供数据支撑。

四、未来市场需求分析预测

我国新能源汽车行业在2018年取得了突飞猛进的进展,产销量分别达到127.05万辆和125.62万辆,同比分别增长43.42%和38.21%。其中纯电动汽车产销量分别达到98.56万辆和98.37万辆,同比增长47.85%和50.83%。

由于电池的成本问题,新能源汽车可以很好地平衡轻质材料的应用所带来的成本上升问题,从而促进新材料和装备产业的发展,是国家新材料和装备产业发展战略的需要。在新能源汽车的飞速发展前提下,铝合金、镁合金、纤维增强复合材料等轻质材料在汽车中所占的比例将越来越高。在汽车市场的需求和材料技术的飞速发展双重激励下,新能源汽车轻量化会取得更快的发展,为市场提供更加安全、舒适、环保的汽车。

版权声明:凡本网注明来源为"节能与新能源汽车年鉴"的,版权均属于本网,转载请注明来源。本网转载自其它媒体的信息,不代表本网观点,转载均有出处,对转载文章不存在侵权等法律问题。