一、成果简介

成本和续航能力问题限制了纯电动客车的推广。客车轻量化是解决续航能力问题的重要途径之一,车身采用复合材料是纯电动客车轻量化的重要发展方向之一;中航复合材料有限责任公司自2011年开始研制全复合材料客车车身,至今已推出第二代全复合材料车身。

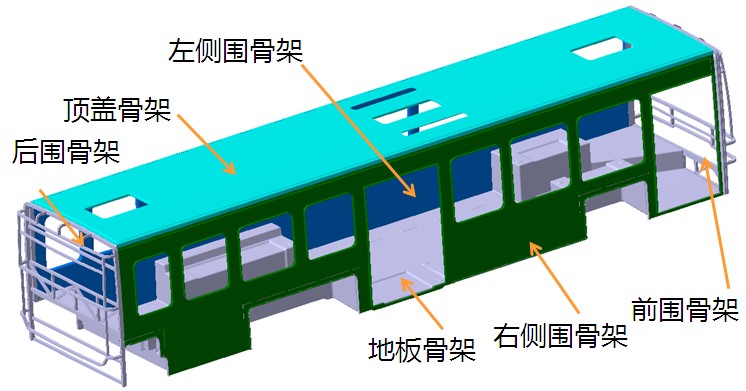

第二代全复合材料12米客车车身采用六大片式全承载式结构如图1所示,分别为前围、后围、车顶、左侧围、右侧围、车底,其中前后围采用金属材料,车顶,左右侧围、车底采用复合材料。

整车四大片复合材料部件重量为1800kg,实现直接减重约1000kg,同时可以减少内饰件,间接减重约为500kg。

图1 六大片式全承载式车身结构

全复合材料客车车身突破了三大关键技术,包括全承载式复合材料车身设计技术、车身结构连接技术和全复合材料车身整体制造技术。申请专利7项,包括:

1、一种复合材料客车车身;

2、一种复合材料客车车身的连接结构;

3、一种分片式复合材料客车车身;

4、一种复合材料夹芯板及其制造方法;

5、一种电动客车顶置式电池的连接结构及其连接方法;

6、一种真空导入成型制备混杂复合材料U型件的方法;

7、一种用于真空灌注的大型复合材料模具。

二、成果创新点及解决的难点问题

全复合材料客车车身实现产品的功能,解决四大难点:

1、车身承载和内饰件功能(阻燃要求、表面光滑)为一体的材料和结构设计技术;

2、基于结构性能、质量和成本为约束的综合设计技术;

3、基于快速装配和适用批产的分片式结构设计及容差装配技术;

4、复合材料低成本、高效率及大厚度大尺寸制件制造技术。

实现几大创新:

1、车身结构与内饰功能一体化;

2、车身性能、质量与低成本综合的结构设计技术。

三、国际水平对比分析

北美客车工业(NABI)已采用由TPI 复合材料公司制造了大型客车的车身壳体, 该壳体使用E -玻璃布作为增强体,整个车身分两部分制造,起到很好的减重效果。

中航复合材料有限责任公司的第二代设计方案在此基础上结合制造效率,结构与内饰功能一体化化要求进行优化,现技术水平领先于世界水平。

四、成果应用情况

全复合材料车身第一代和第二代客车通过各种测试试验,尤其第二代客车已经通过上公告前的各种试验,包括侧倾和路试等试验,并已在上工信部新能源车289批公告。

五、成果的产能建设情况

针对中国纯电动客车迅猛增长和对轻量化的迫切需求,中航复合材料有限责任公司于2016年开始规划全复合材料客车车身投产,重点规划了12m纯电动公交车和城际车全复合材料车身和6m纯电动微循环公交车全复合材料车身,规划2019年实现量产,其产能达到年产1200台以上,实现3亿以上的产值。

六、社会及经济效益分析

因全复合材料车身直接和间接减重,可减少电池安装量,为客户带来很大的经济效益,同时运营成本也将降低,预计8年全寿命期将减少运营费用36万以上,并且CO2排放量减少760吨以上。

复合材料客车车身零部件整体化程度高,车身零部件大大减少,为此装配线大大简化,将减少厂房面积和固定资产投资约30%,同时也提高装配效率,整车装配减少到10天以内。