1、产业与技术总体情况

2015年,得益于新能源汽车市场快速增长,我国驱动电机产业继续保持快速发展。主要企业产销规模同比大幅增长,乘用车和商用车领域新产品不断涌现。驱动电机系统及核心零部件技术水平有所提高,但与国际先进水平仍有一定差距。同时,各类企业陆续进入驱动电机产业,外资企业加快在华布局,新主体、新模式使我国驱动电机产业呈现多样化发展。

2015年,我国驱动电机系统企业技术实力和配套能力进一步提升。上海电驱动、上海大郡、精进电动、大洋电机、中车株洲所、天津松正、深圳汇川、上海华域、安徽巨一等主要车用驱动电机系统企业在驱动电机或电机控制器产品方面等均实现了较大幅度增长,产销同比增长约2倍以上。传统电机企业如江特电机、方正电机、卧龙电机、德阳电机等车用驱动电机业务也获得了快速的增长。同时,我国驱动电机系统核心配套零部件企业如深圳欣锐特、深圳威迈斯在DC/DC变换器及车载充电机领域,重庆青山、株洲齿轮、上汽变速器在高速减速器领域也呈现较好发展势头。

在驱动电机产品方面,我国驱动电机系统产品功率范围覆盖10kW~200kW,形成了适用于各类新能源汽车需求的功率系列化、规格化的驱动电机及其控制系统产品。除少数企业的新能源乘用车采用国外驱动电机或电机控制器外,我国新能源汽车动力系统部件大部分由我国自主驱动电机及其控制系统配套,少数企业还实现了产品出口。特别在新能源商用车方面,配套我国自主驱动电机产品的插电式客车、纯电动客车实现了批量出口。

2、技术发展特点

(1)国内车用驱动电机主要技术指标进展及特点

在《节能与新能源汽车产业发展规划(2012—2020年》和《中国制造2025》技术发展路线图等指导下,我国驱动电机及其控制系统技术水平持续提升,产品功率密度与集成水平不断提高。

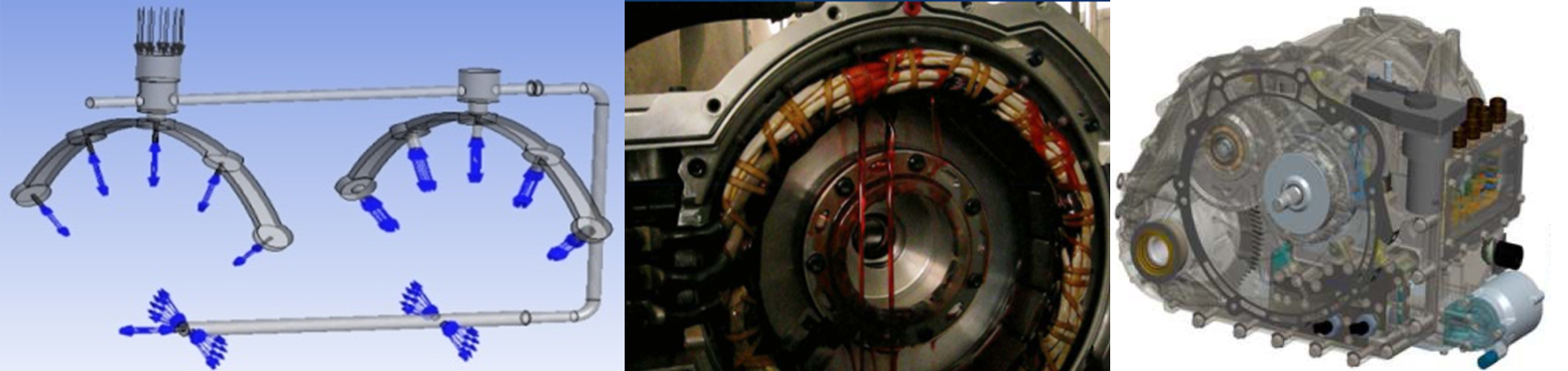

在驱动电机方面,我国已开发出了峰值160kW、转速达14000rpm高速驱动电机,驱动电机峰值功率密度达到3.8kW/kg,连续功率密度达到2.0kW/kg。在驱动电机NVH方面,我国驱动电机水平已经达到国际同类产品水平。我国还开发出了适合商用车运行工况的双电机集成系统(如图1a所示),双电机驱动转矩达到3100Nm,可根据车辆中低速运行工况的差异和中低速电机高效率区分布的特点,动态调整双电机的转矩分配,达到整体运行效率最优,同时提高了直驱电机的转矩驱动能力。

在电机控制器方面,基于汽车级封装IGBT模块,采用电力电子集成技术,开发除了多款峰值功率80kW、功率密度达到11~12kW/L的集成控制器(如图1b所示);同时在SiC与IGBT混合模块利用方面,开发出了峰值功率75kW、功率密度达到10kW/L的集成控制器。在功能安全方面,我国已经有部分汽车企业与驱动电机企业开始进行探索研究,从整车安全等级进行电机系统功能安全分解,构建全新的产品开发体系和流程。

(2)国内车用驱动电机实现的主要技术突破点

在驱动电机方面,经过多年发展,我国自主开发的永磁同步电机、交流异步电机和开关磁阻电机已经实现了实现与整车产业化配套,系列化产品的功率范围覆盖了200kW以下新能源汽车用电机动力需求。在关键技术指标方面,我国驱动电机的功率密度、效率等与国际水平基本相当。

在乘用车驱动电机领域,上海电驱动、上海大郡、精进电动等驱动电机企业推出了功率范围涵盖42~120kW的系列化驱动电机及其控制器产品,为多家整车企业的纯电动和插电式混合动力轿车配套。

在商用车驱动电机领域,上海电驱动推出了AMT同轴并联驱动电机及6~12m纯电动驱动电机,上海大郡推出适用于增程式电动客车双电机动力总成,以及精进电动推出的双电机动力总成,均在各类纯电动客车与插电式混合动力城市客车领域获得了广泛应用。

在轮毂和轮边驱动电机方面,中科院电工所开发出了950Nm、60kW直驱轮毂电机,轮毂电机总成功率密度达到1.0kW/kg,转矩密度达到16Nm/kg(如图3a);精进电动开发了150kW/650Nm轮边驱动电机样机(如图3b所示),通过与减速器匹配,减小了非簧载质量,提高了悬架系统抗振性;中车株洲电机也开发了适用于纯电动客车的电驱动桥总成系统。

(a)大转矩轮毂电机 (b)商用车电驱动桥

图1 大转矩轮毂电机及轮边驱动电驱动总成

在驱动电机制造工艺的开发上,我国在扁导线、分段导体、定子铁芯嵌入和定转子铁芯分段等电机技术已经开始了探索性开发与试验。在冷却技术方面,例如绕组端部塑封、油冷技术,我国相关驱动电机产品也开始实现产业化,并在奇瑞P2插电式混合动力轿车、科力远混合动力系统(CHS)中配套应用,如图2所示。我国驱动电机产业链部分关键材料和零部件(如耐油绝缘材料、高速轴承等)已经开始了产业化应用,同时我国超高速轴承已经实现了14000rpm样机开发。

图2 电机油冷及油冷电驱动总成产品

总体而言,我国驱动电机产品与技术获得了长足进步,各类产品均在新能源汽车中获得广泛应用,电机批量制造工艺技术也开始应用,驱动电机功率密度指标与2011年相比较,提升幅度达到30%以上。但从更高发展水平看,我国电机产品的峰值功率密度大多在2.8~3.0kW/kg、连续功率密度在1.2~1.6kW/kg,与国际3.6~3.8kW/kg的水平仍有一定差异;在大批量制造工艺与装备方面,我国自主化能力仍需要提升。

经过三个“五年计划”电动汽车重大专项的集中攻关与实施,我国已自主开发出了满足各类电动汽车驱动电机需求的电机控制器产品,形成了规格化、系列化的产品。以上海电驱动、上海大郡、精进电动、南车株洲所、大洋电机所为代表的国内主要驱动电机及控制器研发与生产企业,推出了覆盖各类新能源汽车需求驱动电机及其控制系统产品,并重点突出了具有量产规模的产品研发和供应链体系建设,系列化产品覆盖了42kW~200kW功率范围,广泛配套于我国主要新能源汽车产品。

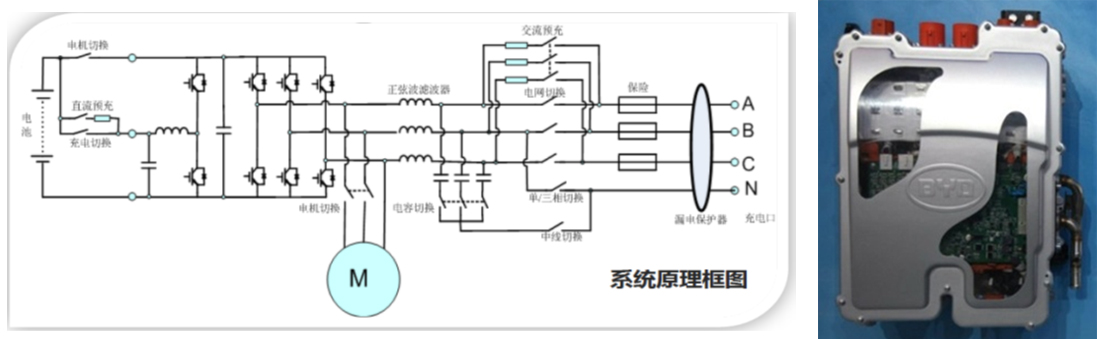

在电力电子集成方面,我国在电力电子集成封装技术及电力电子集成控制器产品方面均取得了较好的技术进步,产生了一大批集成产品。在电力电子集成封装技术方面,中科院电工所成功研发出具有自主知识产权的直接冷却SiC混合功率模块、新型间接冷却膜电容组件和高功率密度电机控制器样机,功率密度10kW/L、最高效率98%。上海电驱动已经开发出了基于汽车级功率模块,峰值功率80kW、功率密度12kW/L的电机控制器样机。在产品开发方面,以上海电驱动、上海大郡为代表的国内电机驱动控制器企业研制出多种集成单/双电机控制器与DCDC变换器的集成控制器产品(如图3a)。深圳比亚迪将车载充电机与DC/AC集成,实现了功率器件的分式互用,提升了电力电子总成产品的集成度(如图3b)。

(a)电力电子集成技术与集成控制器产品

(b)比亚迪双向逆变器原理及其产品

图3 我国典型电力电子集成控制器产品

在关键零部件方面,依托“电动汽车电驱动系统全产业链产业技术创新战略联盟”,我国在电驱动系统关键零部件方面获得了快速的发展。在IGBT芯片方面,嘉兴斯达率先研发8英寸1200V沟槽栅场终止型(Trench+Field stop)IGBT芯片,芯片的各项电气性能略优于英飞凌的第四代IGBT芯片T4系列;中国南车通过并购英国Dynex半导体公司,在株洲建设了8英寸IGBT芯片及其封装生产线,产品开始应用于新能源汽车领域。在IGBT模块方面,嘉兴斯达采用自主开发的超声波焊接工艺和铜线键合工艺,生产出与英飞凌汽车级模块HybridPack和PrimePack封装兼容的650V、1200V两个电压等级的车用功率模块,并实现了批量生产;深圳比亚迪全系列新能源汽车均采用自主封装的IGBT模块,并实现了大批量生产。另外,宝钢股份研制出具有更高磁感和更低铁损的高性能硅钢片,宁波韵升在车用电机高牌号磁钢方面获得突破,厦门法拉形成了规格化的膜电容器产品并实现出口,中航光电连接器产品已经基本替代国外同类产品。

(3)目前亟需解决的技术难点及解决方案

与国际同类产品相比较,我国驱动电机存在以下方面的技术难点问题:

在驱动电机技术方面,我国驱动电机产品功率密度和峰值转速指标仍有提升空间;我国电机驱动控制器技术水平与国际先进水平差距明显,在功率密度和体积密度方面存在50%-60%的差距,系统集成度亟待提高。在下一代功率器件发展方面,第三代宽禁带功率半导体材料、器件和宽禁带功率半导体控制器的基础理论和技术开发在我国也基本处于起步状态,与跨国汽车企业全SiC电机驱动控制器的装车试运行状态差距更大。SiC材料可以工作在200℃以上,开关频率可以达到MHz以上,特别适合于高温场合应用,这液迫切需要高温电力电子基础理论支撑,国内在这方面研究基础极其薄弱。

在制造工艺及装备方面,高性能电机工艺技术如矩形导体、分段导体、定子铁芯嵌入和定转子铁芯分段等,我国只有少数电机供应商在进行样件开发探索,而国际上已经开始批量生产并进入市场;冷却技术如绕组端部塑封、油冷技术,我国相关产品尚处于起步阶段;高端试验和关键生产设备、检验设备的水平相对落后,基本依赖进口;在大规模产业化过程中,自动化产线短板明显;我国驱动电机产业链还不够完善,部分关键材料和零部件(如耐油绝缘材料、高速轴承等)研发投入不够,核心部件(铁芯和永磁体等)材料利用率相对偏低,驱动电机技术和工艺水平仍需要进一步提升。

3、技术发展趋势

国家“十三五”新能源汽车重点研发计划明确提出:到2020年,我国驱动电机峰值功率密度达到4.0kW/kg,连续功率密度达到2.2kW/kg;电机控制实现功率密度倍增,基于硅基IGBT功率模块的电机控制器功率密度达到17kW/L,基于第三代宽禁带半导体的SiC功率模块的电机控制器功率密度达到36kW/L。驱动电机系统向着高速电机与系统集成化的方向发展,以提升电驱动总成系统性能,减小系统重量和体积,有效降低系统制造成本。

驱动电机系统的集成化发展包括两个方面:

一是机电集成,即电机与发动机总成或电机与变速箱的集成,其技术特点是通过高效/高速电机与高效传动的集成,以提升驱动系统效率、功率密度并降低成本;

二是电力电子集成,主要包括基于IGBT器件、电容、高效散热技术(如双面冷却)的高功率密度电力电子集成技术,以实现车载电力电子系统的功率密度倍增,降低成本;电机控制器与车载充电机有机拓扑集成,可实现大功率快速充电。同时,以数字控制为基础、功能安全设计为目标、电磁兼容为约束的高可靠性、多拓扑组合的车载电力电子集成技术,向着满足ISO26262的汽车工业产品安全设计的方向发展。

世界各国都在努力开发SiC器件,并希望能够尽快应用到车用电机控制器中。美国能源部在2012年度研究报告中明确指出,SiC器件应用是实现2020年车用电机驱动系统成本降低一半的关键要素,在其部署的新能源车开发项目中60%的项目与SiC器件应用相关。